協働ロボット.com 運営担当です。

2023年5月から新型コロナウィルス感染症が第5類に分類され、接触規制が緩和されました。これにより “人とロボットが共存する作業空間での自動化をどのように進めるか” 製造や物流現場で、あらためて見直しが始まっています。

特に、すでに協働ロボットは導入しているもののうまく活用できていない、導入を検討してみたが実際にどの工程で導入すれば良いのかよくわからなかった、そんなお客様にとっては、技術の進化が加速している今が再検討の絶好のタイミングではないでしょうか。

本記事では、協働ロボット.comを運営するIDECファクトリーソリューションズが、協働ロボット導入をサポートしてきたロボットSIer(システムインテグレータ)の立場から、どのようなステップを踏めば、協働ロボット導入を成功に導き、投資を無駄にせずに済むのか、導入の障壁を下げ成功に導くポイントについて解説します。

皆様の課題解決のヒントになりましたら幸いです。

1. 協働ロボットで自動化を推進するために

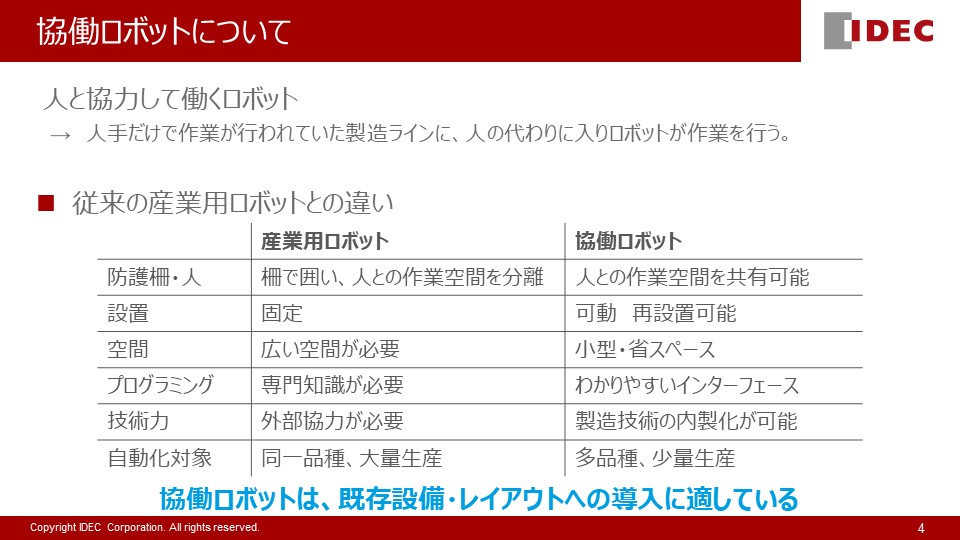

協働ロボットは、人と協力して働くことができるロボット

協働ロボットとは、文字のごとく人と協力して働くロボットのことを指します。

従来の産業用ロボットと比較した場合、防護柵と人との関係性という点がまず挙げられます。

産業用ロボットは柵で囲い人との作業空間を分離する必要がありましたが、協働ロボットは適切なリスクアセスメントを行うことで、人と作業空間を共有することができます。

これにより、今までは人手だけで作業が行われていた製造ラインに人の代わりに入り、ロボットを設置することが可能になりました。

また、設置に関しても産業ロボットは決めた場所に固定して使うことが基本でしたが、協働ロボットは、今日はこちらのライン、明日は別のラインといった形で柔軟に再設置して使用できます。

さらに、産業用ロボットは柵を含めて広い空間が必要でしたが、協働ロボットは比較的小型で柵なしでも稼働できるため省スペースで、既存の設備内に導入するのに適しています。

製造工程から見た、協働ロボットが適しているアプリケーション

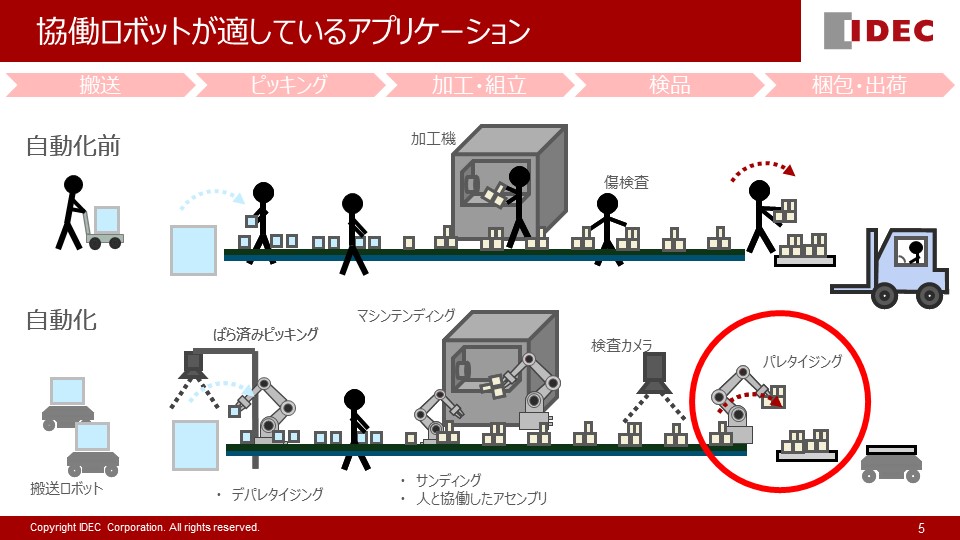

次に、実際に製造ラインへの協働ロボット導入を考えた際、どういった場所・作業が協働ロボットに適しているかを説明します。

一般的な製造ラインでの製造は、以下のような工程で行われています。

まず、人が台車やコンベアを使用して部品を運搬します。次に箱に入ったワークのピッキングを行い、作業テーブルやコンベヤに載せます。その後、加工、組み立てといった工程を経て、最後に検品、最終梱包、出荷という流れです。

この中で、協働ロボットを使用した自動化を考えた場合、運搬工程では運搬された後の箱に入ったワークをカメラで認識し取り出すバラ積みピッキング作業や、同様に製造ラインまでパレットなどに積んで運ばれてきた箱を段ばらししていくデパレタイジング作業などが適しているといえます。

次の加工や組み立て工程では、これまで人手で行っていた複雑な作業をそのままロボットにより自動化することはまだまだ技術的にハードルが高い部分があるため、加工自体は加工機に任せ、そこに対するワークの供給を行うマシンテンディングや、組み立て作業を人と協力して実施するといった使い方が最適です。

検査工程では、協働ロボット単体で検査することはなかなか難しい部分がありますが、周辺機器と組み合わせることで、同じ動作を同じ精度で素早く何度も繰り返す、人が苦手な作業を自動化できます。

最終工程の梱包・出荷においては、コンベヤから流れてきた製品を箱詰めする作業や、梱包済の完成品をパレットに積載するパレタイジングという作業に向いています。

2. 協働ロボット導入が進むパレタイジングの自動化

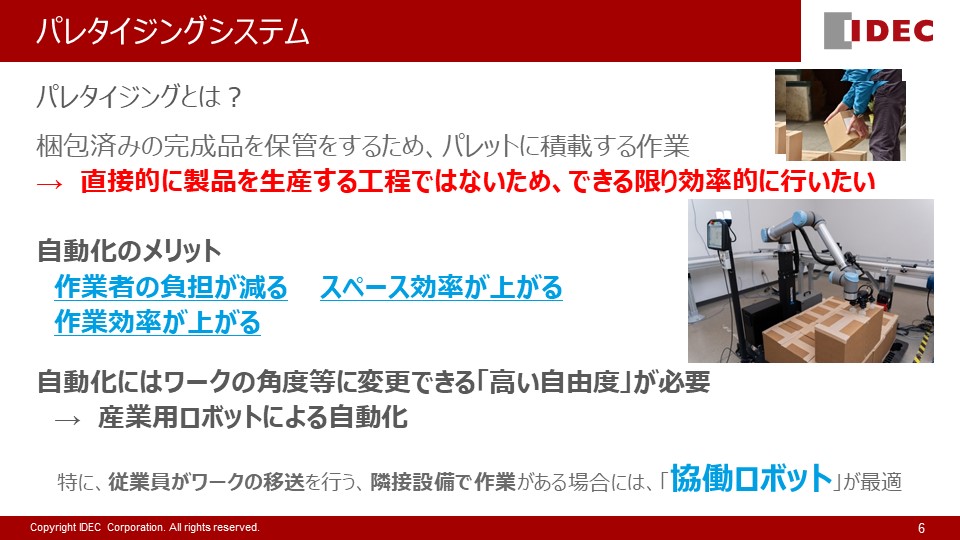

パレタイジング作業を協働ロボットで自動化するメリット

パレタイジング作業は直接的に製品を生産する工程ではないため、できる限り効率化を図りたいという声が多くあります。

実際、パレタイジング作業を自動化するメリットはいくつもあります。

①作業者の負担が減る

特に大きな荷物や重い荷物を取り扱う場合、疲労の蓄積による腰痛などの労働災害のリスクがあります。自動化することで、このリスクを減らすことができます。

②スペース効率が上がる

人手でワークを積み上げる場合、高さの限界があります。自動化することで、人では難しい高さまで積載することが可能になり、スペース効率が改善します。

③作業効率が上がる

完成品の箱を並べていく際、製品が流れてこない待ち時間が発生するため、人手で行う場合はかなり非効率です。自動化することで、待ち時間により時間を浪費することがなくなり、人はより生産性の高い業務に集中することができます。

パレタイジングの自動化を考える際、パレットに並べていく時にワークの角度を変えたり、箱の中に詰めて行く時に角度をつけて並べたりするシーンが発生するため、高い自由度を持った機械が必要になります。こういった観点からも、産業用ロボットがパレタイジングの自動化に適していると言えるのではないでしょうか。

特に、近くの設備で人がワーク搬送を行うなどの作業がある場合には、産業用ロボットの一種である協働ロボットがスペース・安全性の面で非常に向いていると考えられます。

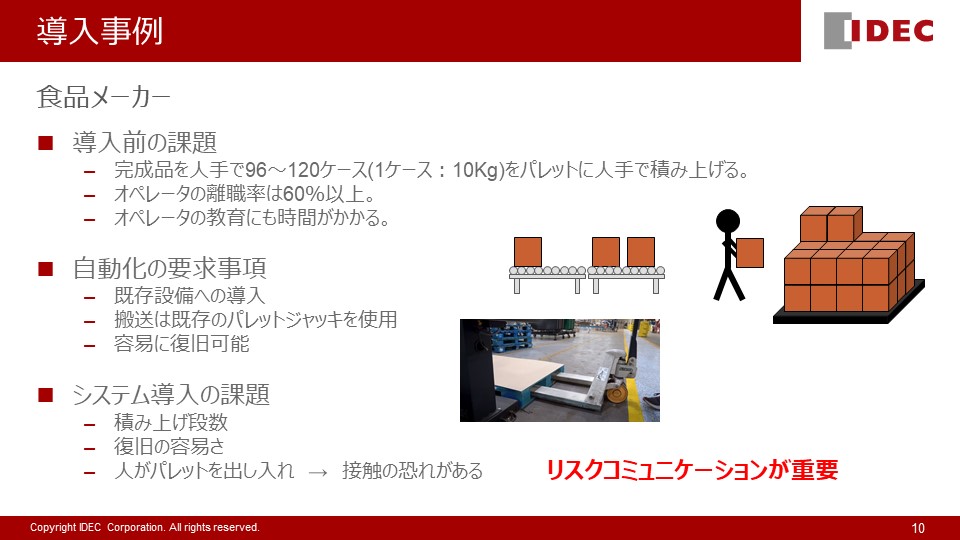

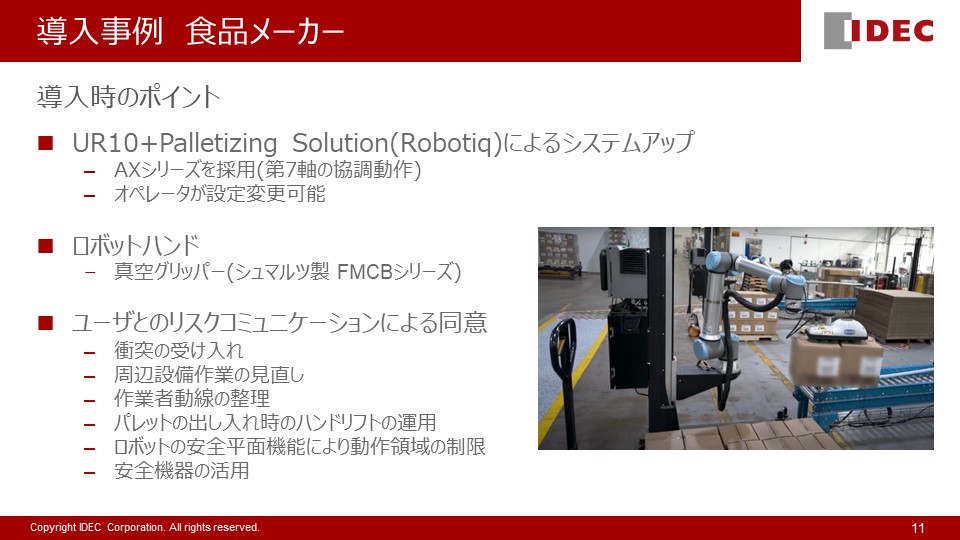

協働ロボットによるパレタイジングの導入事例 ー 食品メーカー

それでは、協働ロボットのパレタイジングシステムがある食品メーカー様へ導入された際の事例を紹介させていただきます。

設備導入前の課題として、完成品を手作業でパレットに積み上げる作業が非常に重労働であるという点から、オペレーターの離職率は約60%以上に上りました。

また、オペレーターを採用しても、その教育には多大な時間がかかるという課題もありました。

こうした課題を解決するため、自動化の検討が始まりました。

当然のことながら既存の設備への導入を検討する一方、パレットの搬送に関しては、新たにフォークリフトなどを導入することも検討されました。

しかしながら、フォークリフトの導入より新たな事故が発生するリスクも懸念されていたため、既存のパレットジャッキを活用し、パレットの運用を改善する方向でやり方を模索することとなりました。

また、1日に複数回品種変更が発生するため、オペレーターが簡単に動作の切り替えや設定を行えるようにする必要がありました。

これらのシステムを実現する上での課題として、まず積み上げ段数を考慮し、多数の段を効率的に積み上げるためのロボットの高さ設計などが極めて重要となりました。

また、操作性の向上や、人がパレットを出し入れする際の接触リスクを軽減するための適切なリスクコミュニケーションの実施も不可欠とされました。

食品メーカーで導入したシステムと使用機器の紹介

導入した実際のシステムと使用機器についてご説明します。

まず、協働ロボットはユニバーサルロボット社のUR10を採用しました。

さらに、親和性の高いパレダイジングソリューションとして、ROBOTIQ社のパレダイジングソリューションを採用いたしました。

特に、高さを考慮した柔軟な積み上げ作業ができる必要があったため、第7軸の上下移動機構を持つAXシリーズを選定がされました。

これにより、ロボットの上下移動と協調した作業が実現されています。

このROBOTIQ社のパレダイジングソリューションはUR+にも登録されており、オペレーターによって品種やダンボールのサイズなどを含む設定をティーチングペンダントから簡単に行える仕組みが備わっています。

また、ロボットハンドにはシュマルツの真空グリッパーを採用しています。

最後のユーザーとのリスクコミュニケーションにおいては、まず衝突の受け入れに関して徹底的なコミュニケーションを行います。

衝突を受け入れるという観点について話し合った後に、周辺設備や作業の見直し、さらには動線の整理など、さまざまな対策を講じています。

また、パレットの出し入れに関してもハンドリフトの運用方法について取り決めを行いました。

さらに、ロボットの安全平面機能を活用し、ロボットの動作領域を制限して、人との衝突を可能な限り回避できるよう工夫しています。

その他、周辺の安全機器を有効に活用し運用の安全性を高める取り組みも、導入のポイントとして重要です。

ROBOTIQパレタイジングソリューションの紹介

実際に導入されたROBOTIQのパレタイジングソリューションについて説明いたします。特徴としては大きく2つあります。

まず1つ目は、上下軸の協調動作です。例えば、AXシリーズでは7軸目に上下移動する軸を持っています。

従来の一般的な上下軸は、ロボットの動作が終了してから上下軸を稼働させるといった形で別々に考えられていましたが、AXシリーズでは上下移動とロボットの動作を同時に行うことで、よりスムーズなパレタイズ動作を実現することが可能です。

2つ目は、設定の容易さです。

AXシリーズはUR+に登録されているため、ボックスのサイズやピッキングポジション、パレットサイズ、配置パターンなどをティーチングペンダント上で容易に設定できます。

動画では、ボックスのサイズを設定している段階を確認できます。ボックスの配置パターンなどを画面上で調整することも可能です。

また、ソリューションでは段数の違いに応じて配置パターンを調整することもできます。

例えば、1段目と2段目で積み方を変えるといった柔軟な対応も可能です。

設定方法の解説

3. 協働ロボット導入を成功に導く安全性の考え方

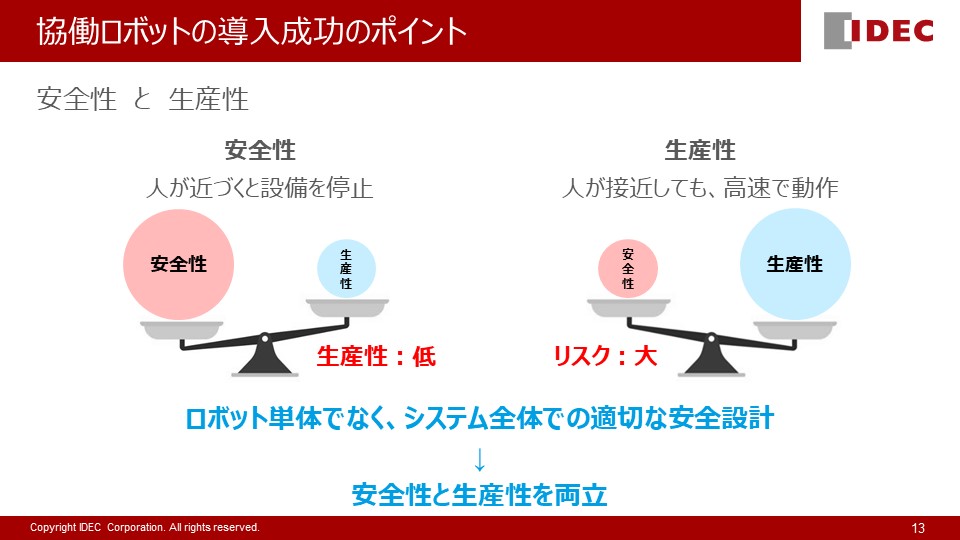

大切なのは、安全性と生産性のバランス

協働ロボットの導入においては、安全性と生産性のバランスをどのように取るかが重要です。

安全性を優先すると、人が近づくと設備が停止する設定をすることになり、生産性が低下する可能性があります。

一方、生産性を優先すると、人が接近しても高速で動作し続けることによるリスクが生じます。

このような課題に対処するために、ロボットの単体システムだけでなく、周辺機器も含む全体的なシステムとして適切な安全設計を行う必要があります。安全性と生産性の両立を図るためには、事前のコミュニケーションや設備の運用ルールの確立も不可欠です。

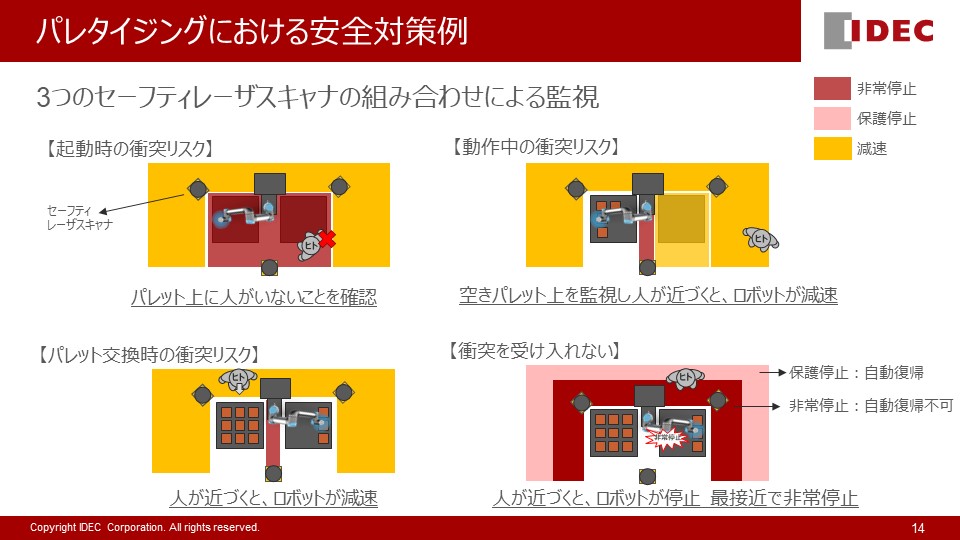

パレタイジングにおける安全対策例

パレタイジングにおける安全対策の一例をご紹介いたします。

システムの周囲をカバーするため、3つのセーフティレーザースキャナーを組み合わせて監視を行うことになります。

発生し得る危険源として、まずは起動時の衝突リスクが挙げられます。

ロボットを起動する前には周辺の安全確認だけでなく、必ずパレット上に人がいないことを確認する措置が必要です。

2つ目のリスクとしては、動作中の衝突が考えられます。

例えば、左側のパレットにロボットがパレタイジングを行っており、右側のパレットが空いている状況を想定した場合、この空いたパレットの上に人が乗る可能性があります。

こうした状況での衝突リスクは、ロボットの軌道上低いかもしれませんが、衝撃を考えると減速する対策が必要です。

そのため、パレット上を監視し、人が接近すると自動的に減速する仕組みを作ります。

3つ目のリスクは、パレットの交換時に生じる衝突です。

ここでも人が近づく可能性があるため、外側の周辺エリアを監視し、人の接近に合わせてロボットの動作を制限することで、衝突時の衝撃を軽減する対策が求められます。

衝突の受け入れは難しいと判断された場合、保護停止と非常停止の領域を設定することで安全性を確保します。

ロボットからは比較的遠いエリアに人が接近した際には保護停止が作動し、ロボットを停止させます。

人が退去するとロボットが自動復帰し、通常動作に戻ります。

そして、保護停止領域からさらに人が近づいてきた場合は非常停止に移行し、人が離れても自動復帰はしないように設定するなど、その時々の状況に応じた運用が求められます。

ロボットのシステムだけで完全な安全な仕組みを実現することは難しいため、運用面でも対策が必要です。

例えば、パレット上やロボットの動作エリアに不要な人が入ることを防ぐため、人への指導を徹底することや、ロボットの動作エリアを明確に表示し、人の動線を確保することが重要です。

こうした対策が導入成功の鍵となります。

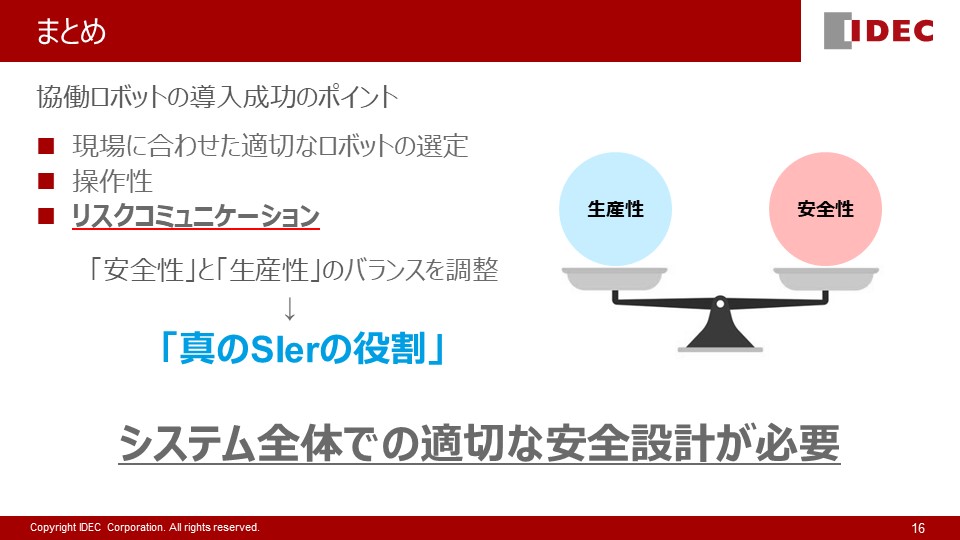

4. まとめ ー 導入の成功要因としてのポイント

「協働ロボット導入の成否を握る考え方-2023年最新事情」、いかがでしたでしょうか。

ここまで協働ロボットによる自動化についての考え方と自動化事例としてのパレタイジング、そして人と共存する環境において欠くことができない安全性についてご説明してきました。

その上であらためて、最後に協働ロボット導入の成功要因としてのポイントを整理しました。

①適切なロボットの選定

第1の要点は、現場のニーズに合わせて適切なロボットを選定することです。

作業内容や環境に合わせて性能や機能を検討しましょう。

②操作性の向上

第2の要点は、操作性です。

品種変更や新しいワークの登録などを簡単に行えることが求められます。

③リスクコミュニケーションの強化

第3の要点は、安全性と生産性のバランスを保つために、リスクコミュニケーションを強化することです。

安全性を確保しつつ、効率的な生産を実現するためには、関係者とのコミュニケーションが欠かせません。

センサーや停止機能などの安全装置を導入し、操作性を向上させることで、安全で効率的な作業環境を実現できます。

前述の通り、安全性と生産性のバランスを適切に調整することが重要です。

このバランスをしっかり調整し、システム全体での適切な安全設計をすることが、安全性と生産性を両立させる専門家としての真のシステムインテグレータの役割であると考えています。