「技術者・坂井のロボットシミュレーター徹底活用術」と題して、私、IDECファクトリーソリューションズ、ロボットシステム部の坂井が、ロボットシミュレーターの必要性や弊社が販売代理店を務め私自身も使用しているロボットシミュレーターRoboDKについて、解説してまいります。第5回目は、「RoboDKを導入して、できるようになったこと」と題して、RoboDK導入前と導入後の作業プロセスの変化について話を進めてまいります。

1.RoboDK導入前の問題点

本ブログシリーズ第1回「ロボットシミュレーターって、必要ですか?」(https://www.kyodo-robot.com/blog_robodk/202008-robodk1)でも挙げた通り、私たちのようなロボットシステムインテグレータがロボットシミュレーターを使用しない場合、次のような課題に直面します。

・作業対象物に、動作エリアがとどかない(第1回の例)

・ロボットを動かしてみた時の動作や姿勢が設計図ではわかりづらく、動かしてみたら、ロボットが設備に干渉してしまった

・ロボットのプログラム作成や検証に時間が掛かりすぎる

・図面上で合意ができていたとしても、実際のシステムの形がプロセスの終盤になるまで見えてこない

・そのため、いざ立会いのフェーズになった時、導入先の担当者から「イメージと違うなぁ」、ロボットのスピード感が「思ったよりゆっくりだなぁ」など、想像していたイメージとの違いから落胆の声が発せられる

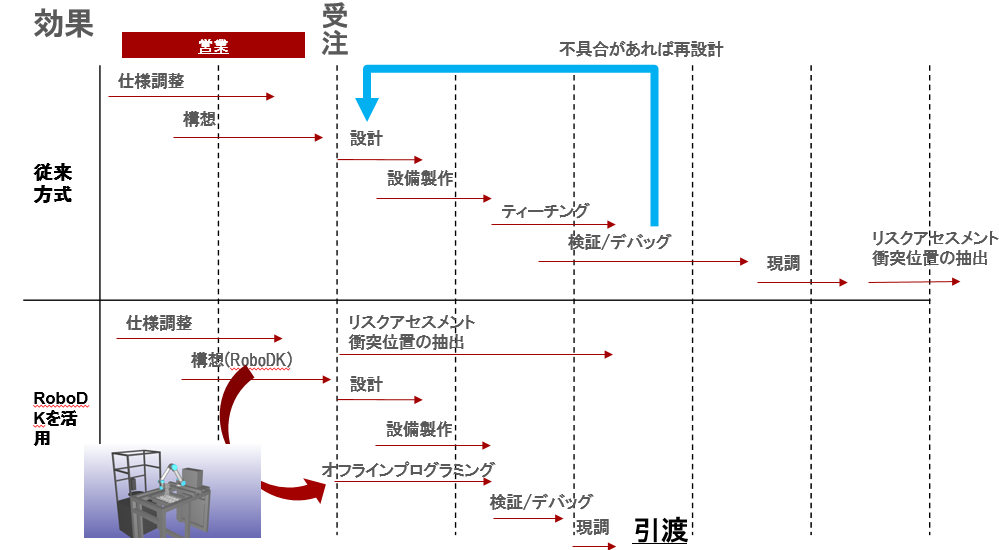

RoboDKの導入は、これらの課題を解消したことはもちろん、仕様調整→構想→設計→設備製作→ティーチング→検証/デバッグ→現地調整→リスクアセスメント及び衝突位置の抽出といった、ロボットをインテグレーションする作業プロセスも大幅に変えました。

それでは具体的に何がどのように変化したのか、次項より具体的にご説明していきたいと思います。

2.RoboDKを導入してできるようになったこと

(1)仕様調整~構想

RoboDK導入前までは、図面上で合意ができていたとしても、実際のシステムの形やロボットの動作や姿勢が終盤になるまで見えてきませんでした。

そのため、製作が進んだ段階で「イメージと違う」、「ロボットの作業スピードはもっと速い(遅い)と思っていた」などのご意見や、それに伴う修正依頼を完成間近になってからいただくことがありました。

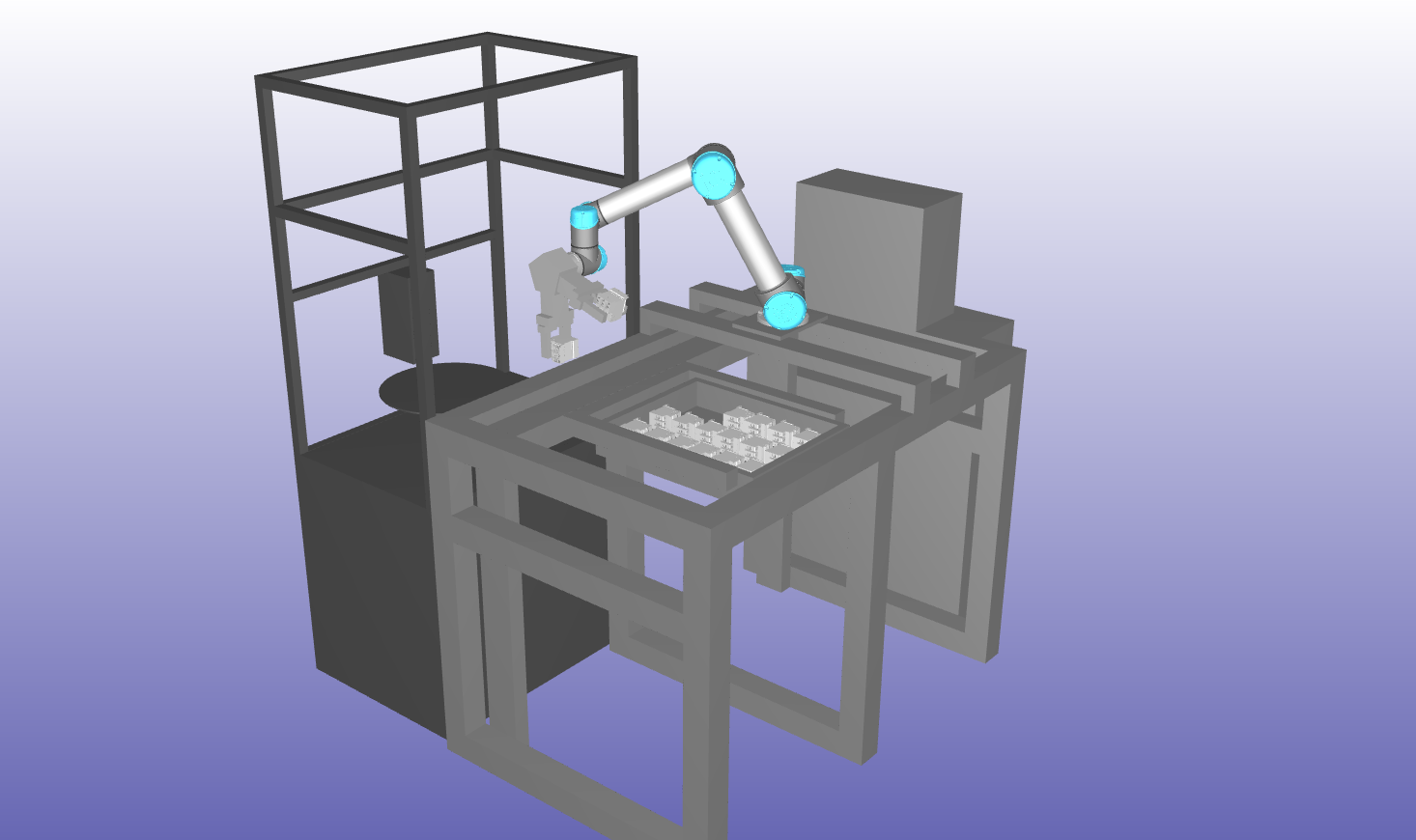

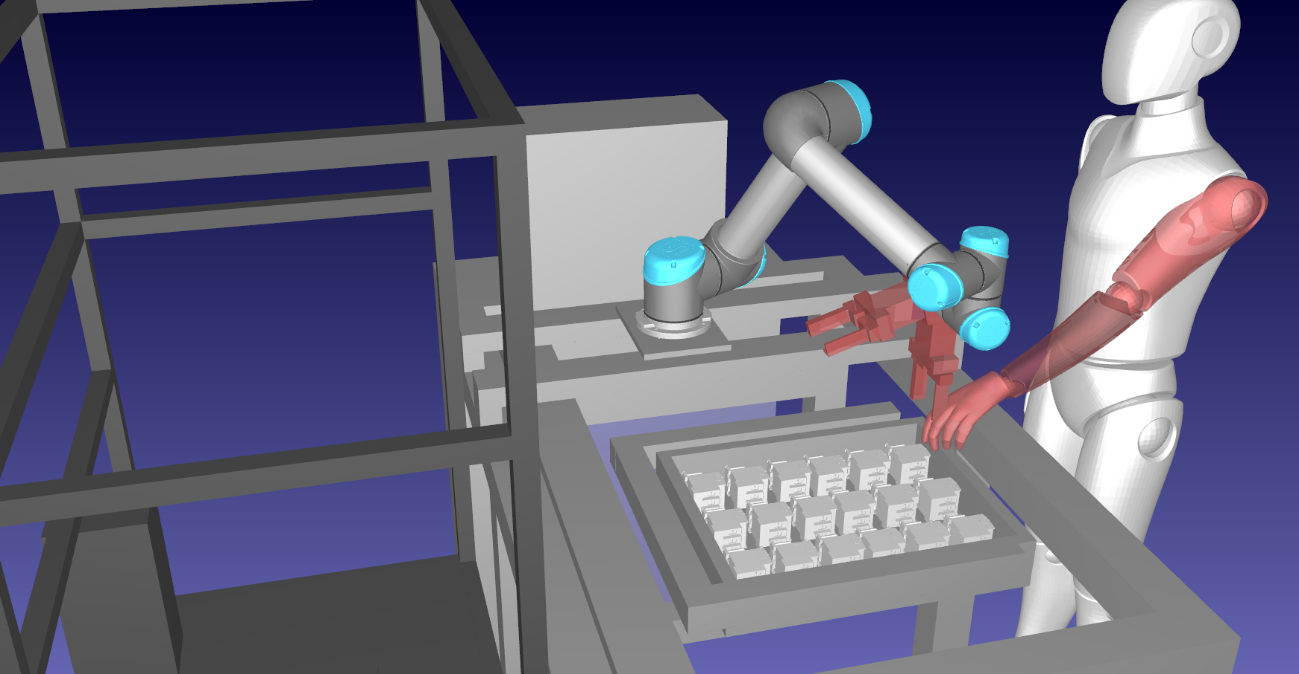

こうしたトラブルを防ぐため、仕様調整や構想といった受注前の段階からRoboDKを私たちは活用しています。お客様と商談の中で伺った内容をもとに、ロボットの動作稼働領域を考慮したレイアウト設計イメージのシミュレーションを作成し、簡易的なロボット動作を作成します。

このように、受注前にRoboDKによってシミュレーションを作成し、ロボットの動作や姿勢やシステムのサイズ感について事前に共有し合意をいただくことで、齟齬が生じることはほとんどなくなりました。

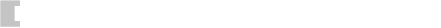

これまで構想段階で作成していたレイアウト設計イメージの例(本ブログシリーズ第1回より)

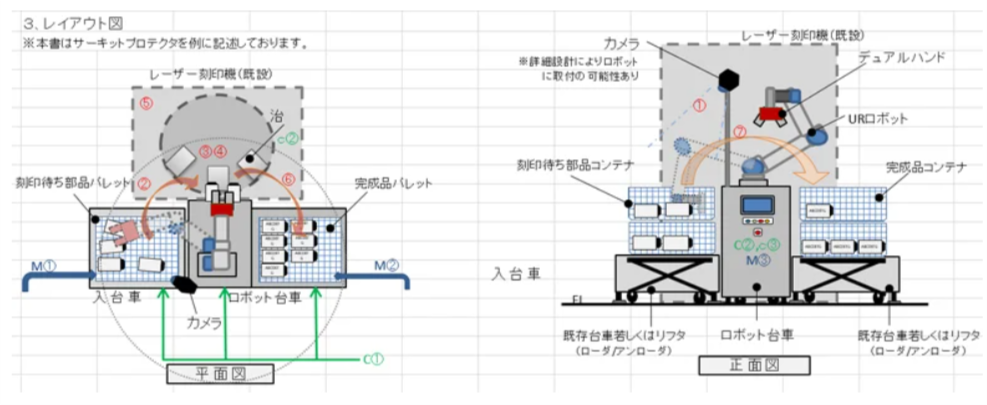

RoboDK導入後に作成したレイアウト設計イメージの例

(2)設計

お客様に合意をいただき、受注した後は設計の段階に進みます。

受注前の構想段階でロボットの動作稼働領域を考慮したレイアウト設計イメージが完成しているため、デザインレビューが簡単にできます。ロボットを動かしてみた時の動作や姿勢が設計図ではわかりづらく、動かしてみたらロボットが設備に干渉してしまったといったトラブルも、RoboDK導入後は滅多に発生しません。

本ブログシリーズ第1回でご紹介したような、作業対象物(ワーク)にロボットの動作エリアが届かないといったミスも防ぐことができます。

さらに、技術チーム内で設備全体やロボットの動作の完成イメージを共有できるため、ハンドや治具の設計や設備製作などの各種作業がロボットの動きを考慮した上で進められるようにもなりました。

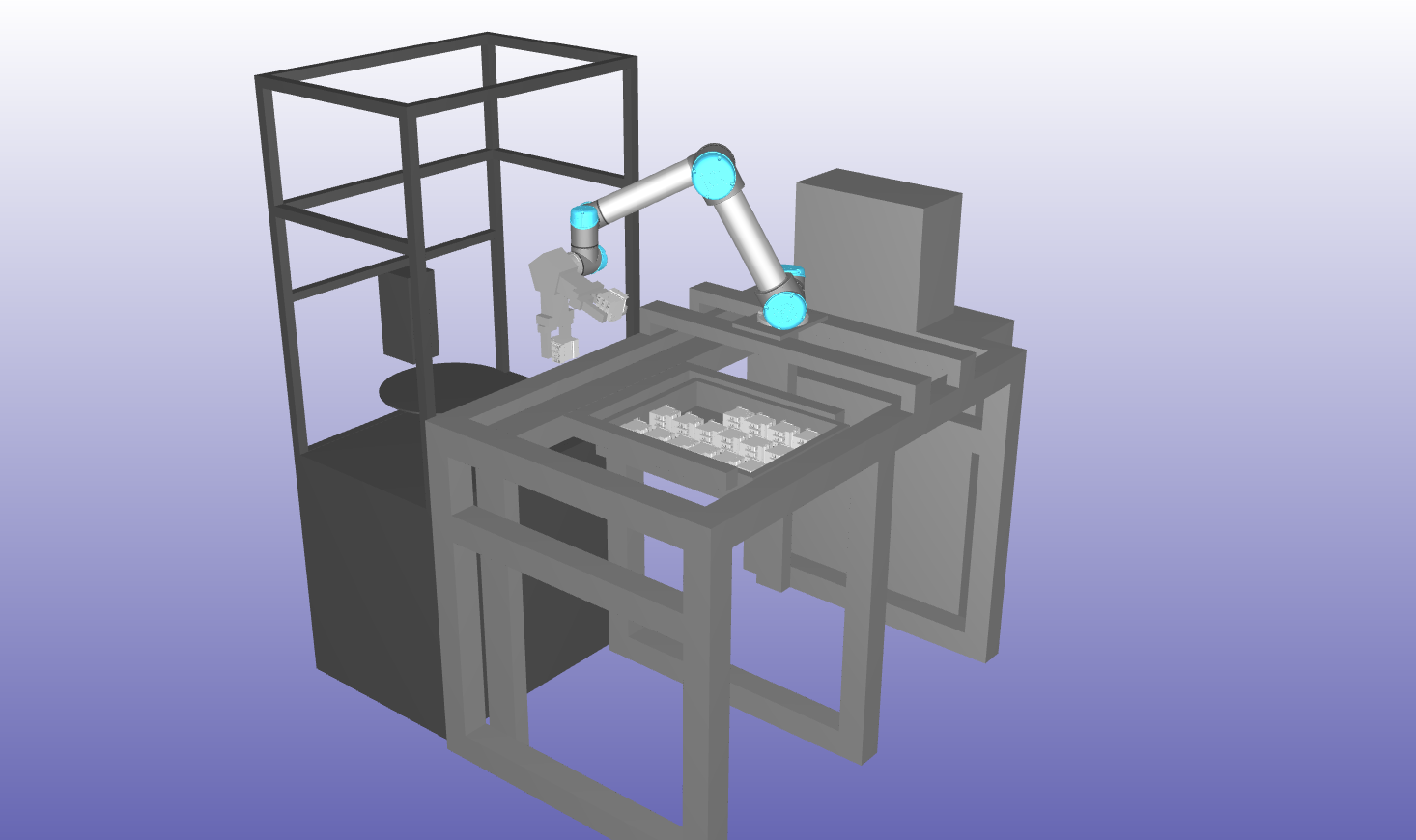

ハンドと架台の接触を検出した画像

(3)ティーチング

RoboDKの機能の中で、ティーチングの段階で役立つのはオフラインプログラミング機能です。構想段階でロボットの動作イメージとして大部分の動作のシミュレーションを事前に作成しているため、これをロボットに出力するだけでティーチングがほとんど完了します。

実機動作を確認して行う微調整や周辺設備との連携の設定については、もちろん別途作業が必要になりますが、これだけでも大幅な時間短縮になります。

このようにして、ロボットのプログラム作成や検証に時間が掛かりすぎるといった悩みも解消しました。

(4)検証/デバッグ

検証/デバッグの段階で不具合を発見した場合、再設計が必要となり、多くの時間を浪費してしまいます。

しかし、シミュレーションの作成を事前に行うことで、不具合自体を(2)の設計段階で発見できるため、製作が完了してしまった後に大きな不具合(ロボットと設備の干渉)が判明し、設計への手戻りが必要になるケースが激減しました。

(5)リスクアセスメント

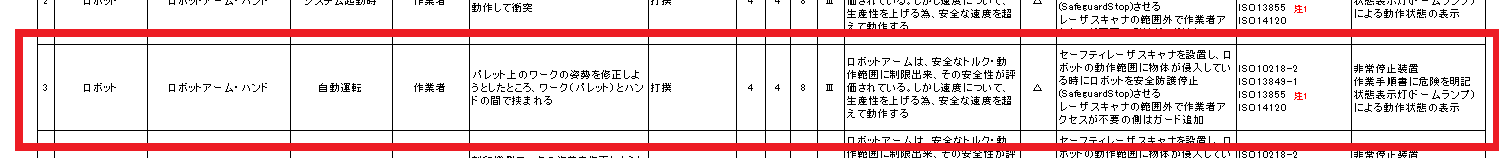

リスクアセスメントのフェーズでは、危険源の同定、特にロボットの動作による挟まれ位置の抽出にもRoboDKを活用することができます。

通常は設備の完成後に、実際のシステムにてロボットの動作を見ながら挟まれ位置を抽出していたため、完成してからシステムの実稼働までに時間がかかっていました。しかし、事前に周辺設備やロボットの動作がわかっているのでリスクアセスメントを設計段階から前倒しで始められるようになりました。

挟まれ位置を抽出した時の例 リスクアセスメントシートの一部

リスクアセスメントシートの一部

3.3次元ロボットシミュレーターを活用するメリット

以上のような各プロセスにおける変化を表したものが、下記の図です。

RoboDKを活用するようになってから、以前は順番に進めていくしかなかった複数の工程が、ほぼ同時進行で進められるようになったことが分かります。

こうした変化によって、短期間のシステム案件対応も可能になりました。 RoboDK導入以前/以後のプロセス変化の比較

RoboDK導入以前/以後のプロセス変化の比較

完成したシステムの写真

完成したシステムの写真

第5回は以上です。最後までお読みいただきありがとうございました。

次回の第6回では、「RoboDKを利用したリスクアセスメント」についてご説明いたします。

引き続きよろしくお願いいたします。