「技術者・坂井のロボットシミュレーター徹底活用術」と題して、私、IDECファクトリーソリューションズ、ロボットシステム部の坂井が、ロボットシミュレーターの必要性や弊社が販売代理店を務め私自身も使用しているロボットシミュレーターRoboDKについて、解説してまいります。これから、よろしくお願いいたします。

第1回目は、ロボットシミュレーターと出会う前の私自身の苦い体験談、そして、ロボットシミュレーターの必要性について、話を進めてまいります。

「ロボットシミュレーターを使っていたら…」協働ロボットシステムを導入した際の苦い実体験。

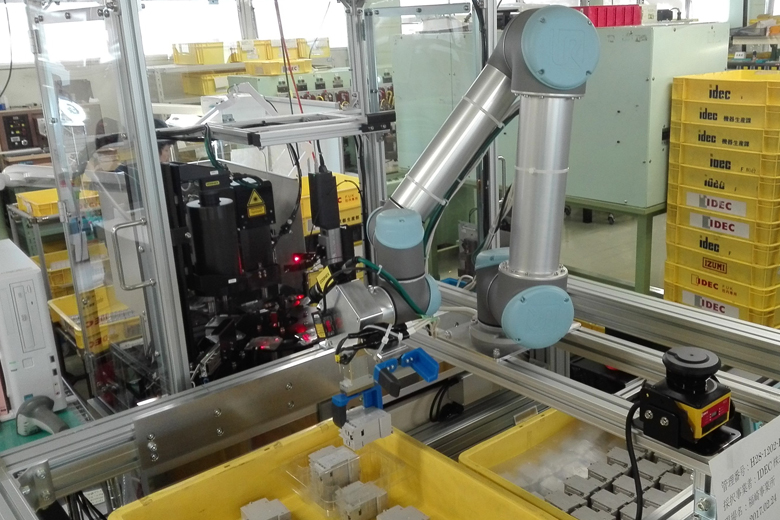

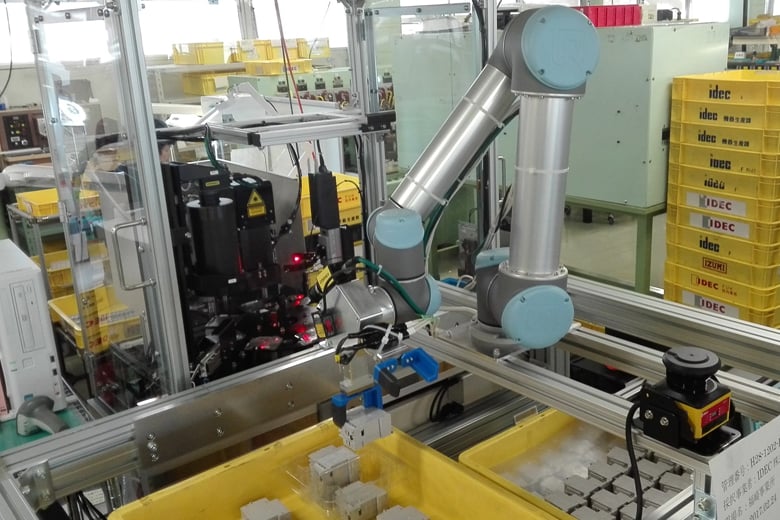

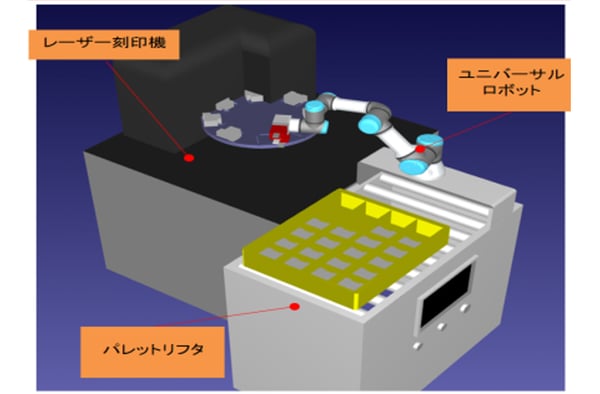

それは2017年のことでした。弊社の親会社であるIDEC株式会社が、福崎工場のサーキットプロテクタ(電気回路保護装置)へのレーザー刻印機による印字を行う工程に協働ロボットを導入することを決定したのです。

それは2017年のことでした。弊社の親会社であるIDEC株式会社が、福崎工場のサーキットプロテクタ(電気回路保護装置)へのレーザー刻印機による印字を行う工程に協働ロボットを導入することを決定したのです。

弊社IDECファクトリーソリューションズはそのシステムインテグレーションを依頼され、私が設計を担当しました。当時は弊社にロボットシステム事業部が設立されて1年目。そもそも協働ロボットに対する知見がなかったことも問題の根本にありましたが、現場へロボットを持って行って調整する段階で次のような問題が生じたのです。

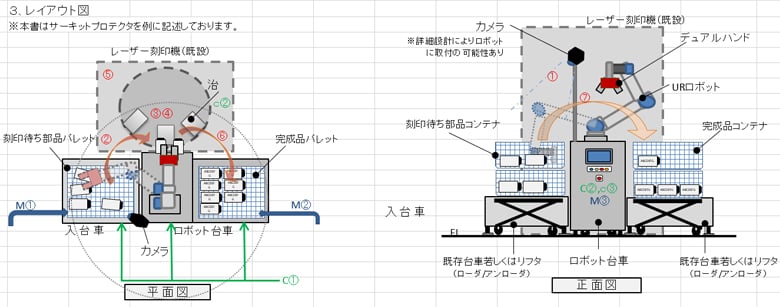

初期の設計図(完成した設備とは異なります)

現場にロボットを設置しテストが始まります。この時点でうまく動くか心配は山積みでしたが、なんと、パレットの一番端の部品をピッキングしに行こうとした時、いちばん端のワークにロボットのハンドが届かないのです!心拍数はマックス、今思い出しても冷や汗ものです。

理由は明白でした。ロボットメーカーの仕様書に記載されていた最大リーチ(動作範囲)を利用して設計していたからです。仕様書にある数字はロボットのアームを伸ばした状態の最大リーチであるため、実際の現場ではロボットのハンドがワークをつかむ位置により、アームは最大リーチまで到達できないことが設置してはじめて判明しました。

結局、その場では解決できず、持ち帰って再び構想を練り直し、ロボットを再設置し、ティーチングをあらためて行うなど、最終的に大幅な工程遅れを引き起こしてしまったのです。設計ミスによる工程の遅れは、関係する多くの方々にも迷惑を掛けることになりますので、あってはならないこと。あらためて肝に命じました。

しかしながら、この苦い経験が、皮肉にも本格的にロボットシミュレーターの導入を検討するきっかけになったのです。

ロボットSIerが抱える課題から見た、ロボットシミュレーターの必要性

次回以降の詳しい説明の前に、ロボットシミュレーターの必要性について簡単にまとめておきます。

次回以降の詳しい説明の前に、ロボットシミュレーターの必要性について簡単にまとめておきます。

先の福崎工場が典型例ですが、私たちのようなロボットシステムインテグレータがロボットシミュレータを使用していない場合、次のような課題に直面することになります。

- 作業対象物に、動作エリアがとどかない(先の例です)

- ロボットを動かしてみた時の動作や姿勢が設計図ではわかりづらく、動かしてみたら、ロボットが設備に干渉してしまった

- ロボットのプログラムや検証に時間が掛かりすぎる

- 図面上で合意ができていたとしても、実際のシステムの形がプロセスの終盤になるまで見えてこない

- そのため、いざ立会いのフェーズになった時、導入先の担当者から「イメージと違うなぁ」、ロボットのスピード感が「思ったよりゆっくりだなぁ」など、想像していたイメージとの違いから落胆の声が発せられる

特に想像していたイメージとの違いは、お客様との信頼関係にもつながり得る要素のため、ロボットSIerとしては、是が非でも設計段階でクリアにしておきたいところです。

ロボットSIerは、こういったさまざまな課題と日々格闘しているわけですが、私自身は、上記の課題のほとんどはロボットシミュレーターを導入することで解決できるようになりました。3年前の体験により、ロボットシミューレーターがロボットSIerにとっていかに必要なツールか、身をもって体験した結果です。

第1回は以上です。最後までお付き合い、ありがとうございました。次回第2回では、なぜロボットシミュレーターの利用が進んでいないのか?私たちが試行錯誤の末に見つけたロボットシミュレーター「RoboDK」とは?についてご説明いたします。