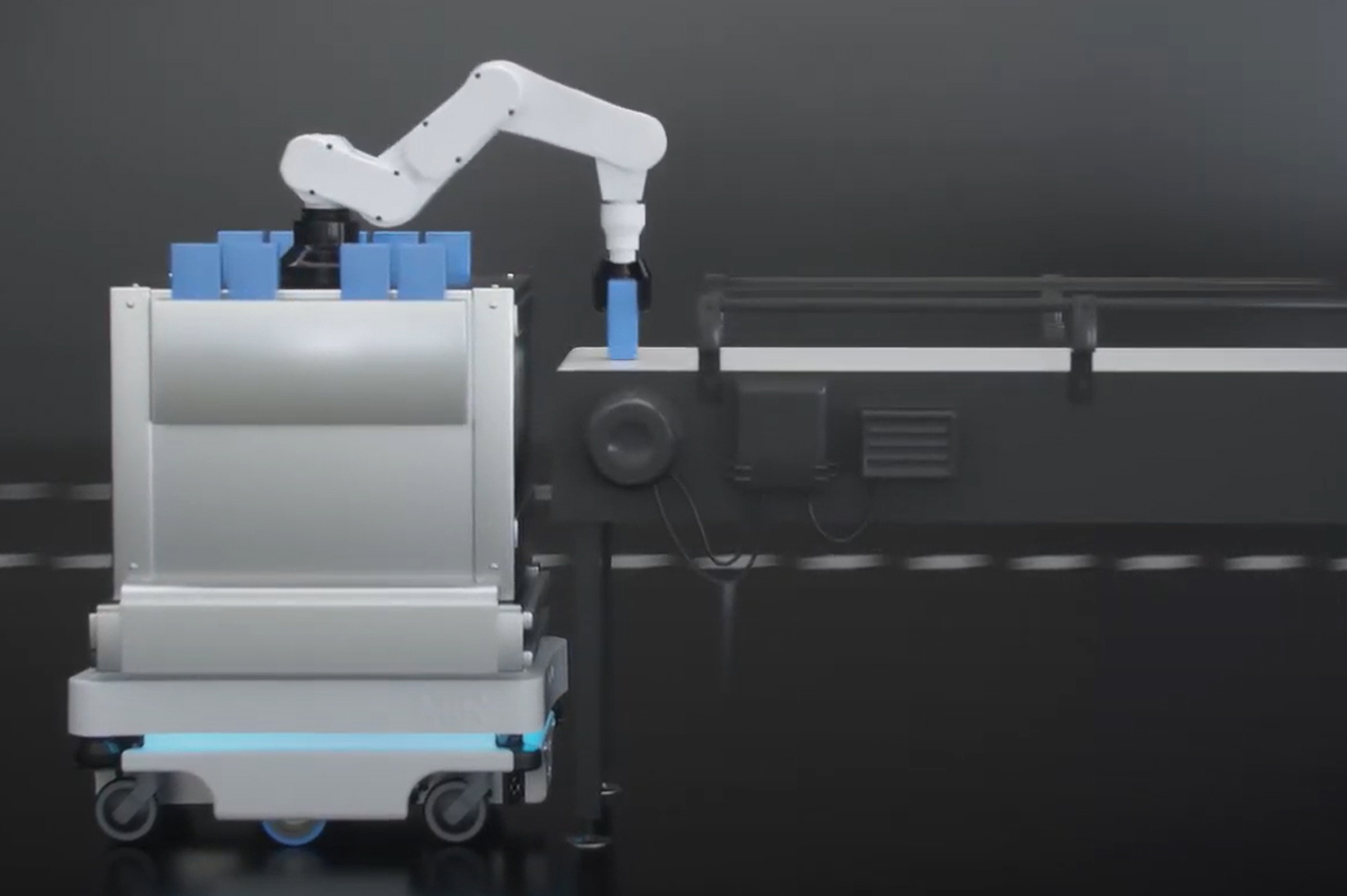

ご承知のとおり、日本国内では、労働人口の減少による製造現場の人手不足が進行しています。運搬作業はその代表で、これまでは作業者の労働時間を延長することで何とか対処できましたが、身体的負担や安全リスクもあり、限界を迎えています。その解決手段として導入が進むAGV/AMRですが、最近では、ピッキングや配膳作業などの自動化のため、「ロボットアーム付きAGV/AMR」が注目を集めています。

こうした組み合わせは、数年前から展示会などでよく見かけるようになりました。

しかし、その有用性が宣伝される一方で、特有の安全確保が必要になることは、あまり知られていません。

本記事では、ロボットアームを搭載したAGV/AMRを現場に導入する際に知っておく必要がある安全に関する国際規格について、さらにそれらを踏まえた上で実際にどのようにシステムを構築するか、eBookからの抜粋でご紹介します。

INDEX

ロボットアーム付きAGV/AMRの安全規格について

最近、展示会でも目にする機会の増えた「ロボットアーム付きAGV/AMR」ですが、実は協働ロボットを搭載した無人搬送車に関する国際規格は、まだ存在していません。

そのため、実際に現場に導入する際には、無人搬送車と協働ロボット、それぞれの国際規格における安全性要件を理解し、両者を組み合わせた安全対策を、設備設計者と設備運用者が検討する必要があります。

ただし、複数の国際規格を組み合わせた安全対策はさまざまな要素が絡み合うため、非常に複雑なものとなり難易度が高くなります。その点は後述するとして、まずは基礎となる協働ロボット・無人搬送車それぞれの国際規格について、理解を深めていきましょう。

協働ロボットの安全に関する国際規格

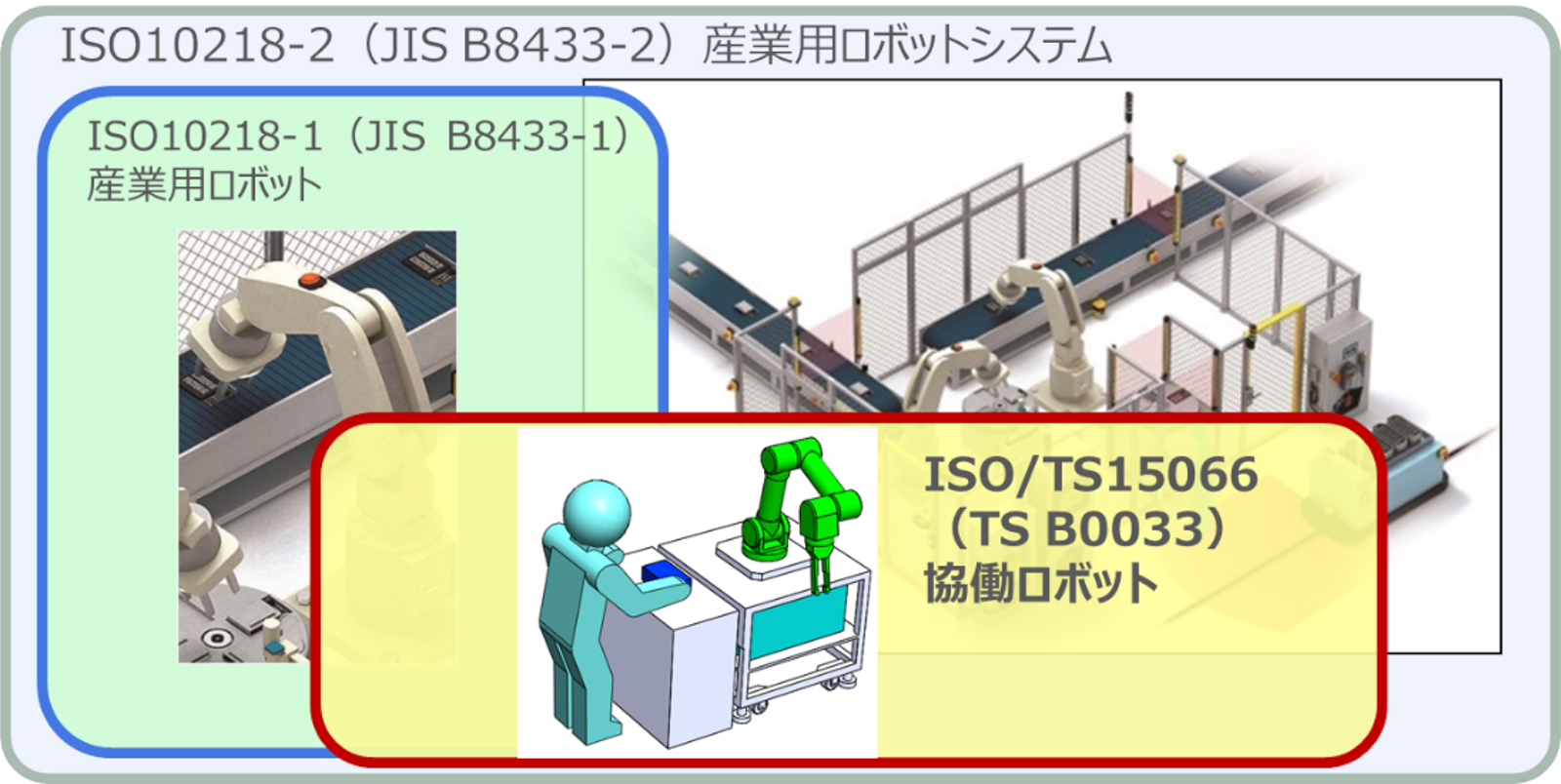

産業用ロボットの安全性については、国際規格ISO10218-1が規定しており、産業用ロボットシステムに関してはISO10218-2でカバーされています。 これらに加えて、協働ロボットの安全性はISO/TS15066で取り扱われています。

ISO10218-2では、協働ロボットは「規定された協働作業空間で、人間と直接的な相互作用をするように設計されたロボット」と定義されています。

なお、この場合の「協働作業空間」は「ロボット作業セルの安全防護空間内の,生産作業中にロボットと人間とが同時に作業を遂行できる作業空間」と定義されています。

協働ロボットを協働作業空間で使用するために

協働ロボットを協働作業空間で使用するためには、協働運転中であることを示す視覚表示を備えることに加え、以下の4つの機能を1つ以上実装する必要があります。

- 安全適合の監視停止

- ハンドガイド

- 速度および間隔の監視

- 本質的設計または制御による動力および力の制限

作業者とロボットの衝突を受け入れるために、最も活用されている安全機能は、4つ目の「本質的設計または制御による動力および力の制限」です。 詳しくはeBookで解説していますのでご覧ください。

無人搬送車や無人搬送車システム(AGVS)の安全に関する国際規格

無人搬送車や無人搬送車システム(AGVS)の安全性は、国際規格ISO3691-4でカバーされています。

ISO3691-4には、無人搬送車や無人搬送車システム(AGVS)に関する重要危険源リスト、備えるべき安全機能、運用時の安全確保の考え方についての記載があります。

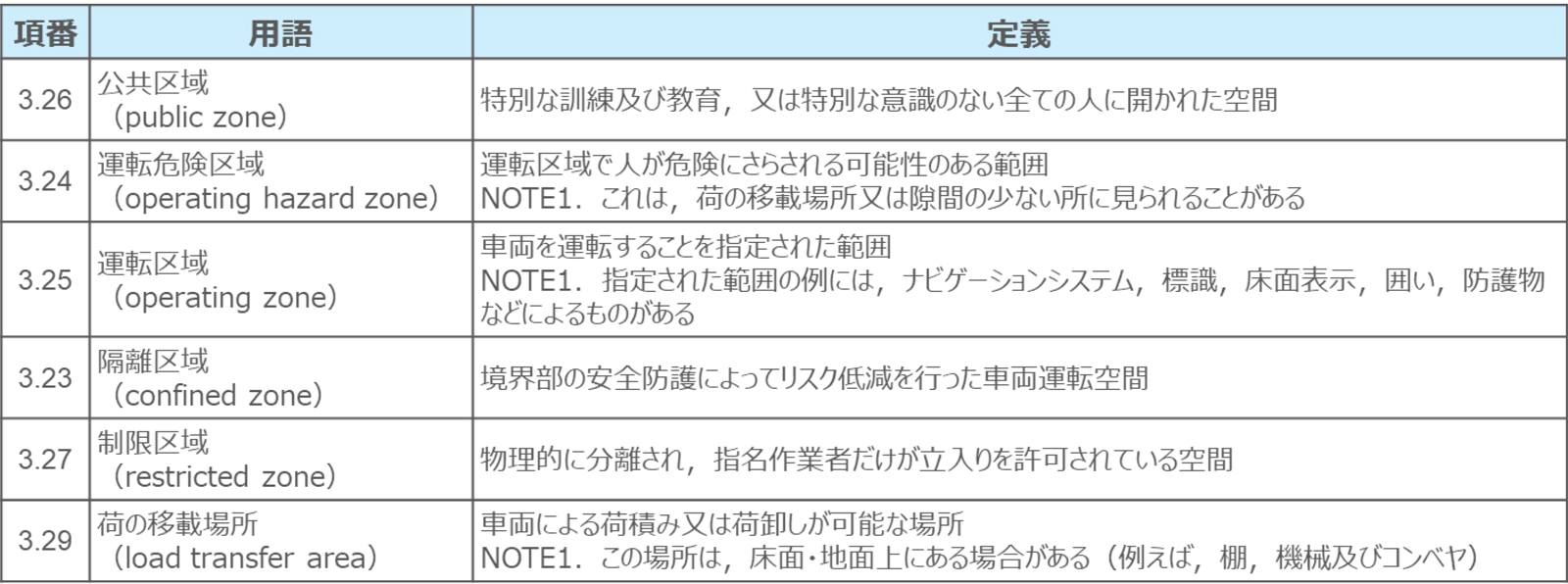

無人搬送車が走行する場所が作業者の作業場所や歩行区域と重なる場合は、安全性の確保が特に重要となります。ISO3691-4の付属書Aには運用区域に関する安全要求がまとめられており、運用する場所のリスクに合わせ区分が定義されています。 従い、この内容に沿って運用区域の安全化を実施する必要があります。

ISO3691-4に関しましては、以下の資料で詳しく紹介しています。

>>ダウンロード:ウェビナー資料「ISO3691-4に基づく安全対策入門〜製造現場へのAMR導入」

協働ロボットを搭載したAGV/AMRの運用における安全確保の例

協働ロボットを搭載したAGV/AMRを運用する際、規格に則りどのように安全を確保すべきか、ここでは基本となる安全確保の例を3つ、ご紹介します。

- AGV/AMRの移動中にも協働ロボットを動作させる場合

- AGV/AMRを切り分けて検討する場合

- AGV/AMRの移動中に予備動作を行わせる場合

それぞれ見ていきましょう。

1. AGV/AMRの移動中にも協働ロボットを動作させる場合

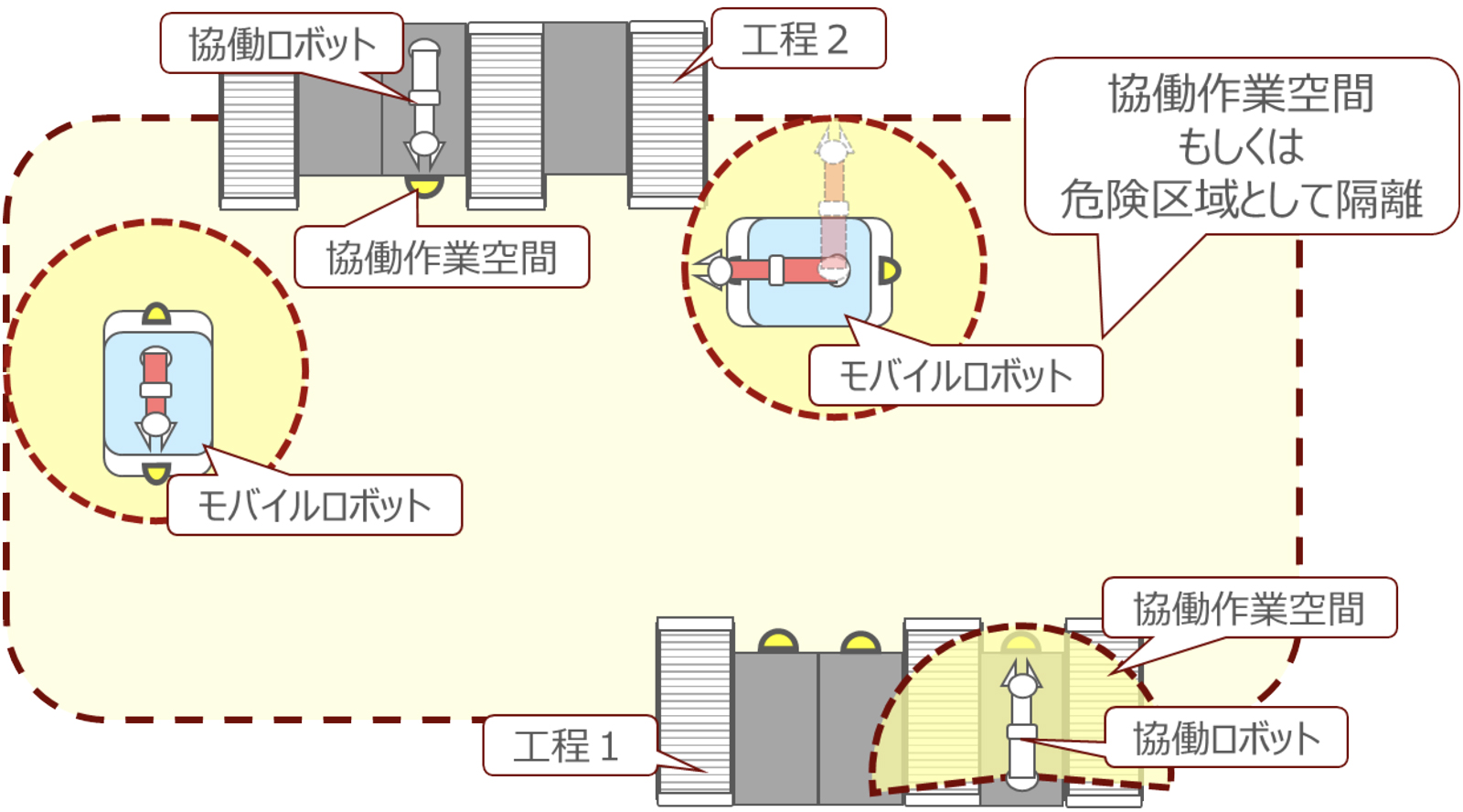

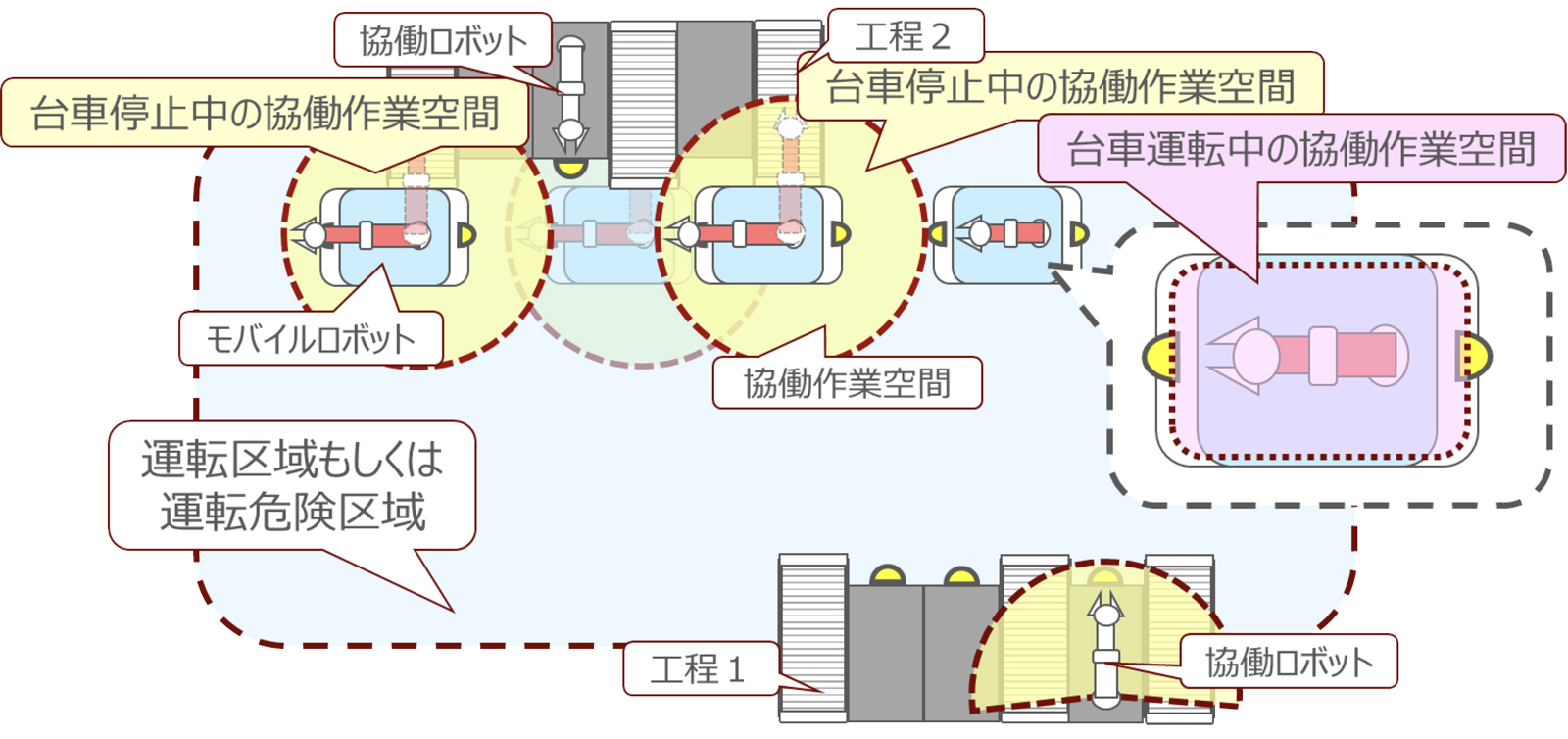

AGV/AMRの移動中に協働ロボットを動作させる場合は、AGV/AMRを協働ロボットの移動軸として扱うことになるため、ISO10218- 1/-2およびISO/TS15066の安全確保の考え方が適用されます。

また、この場合は協働ロボットの協働作業空間もAGV/AMRの移動と共に移動します。そのため、AGV/AMRが移動する区域全体が協働作業空間と定義され、新たな安全確保が必要になります。

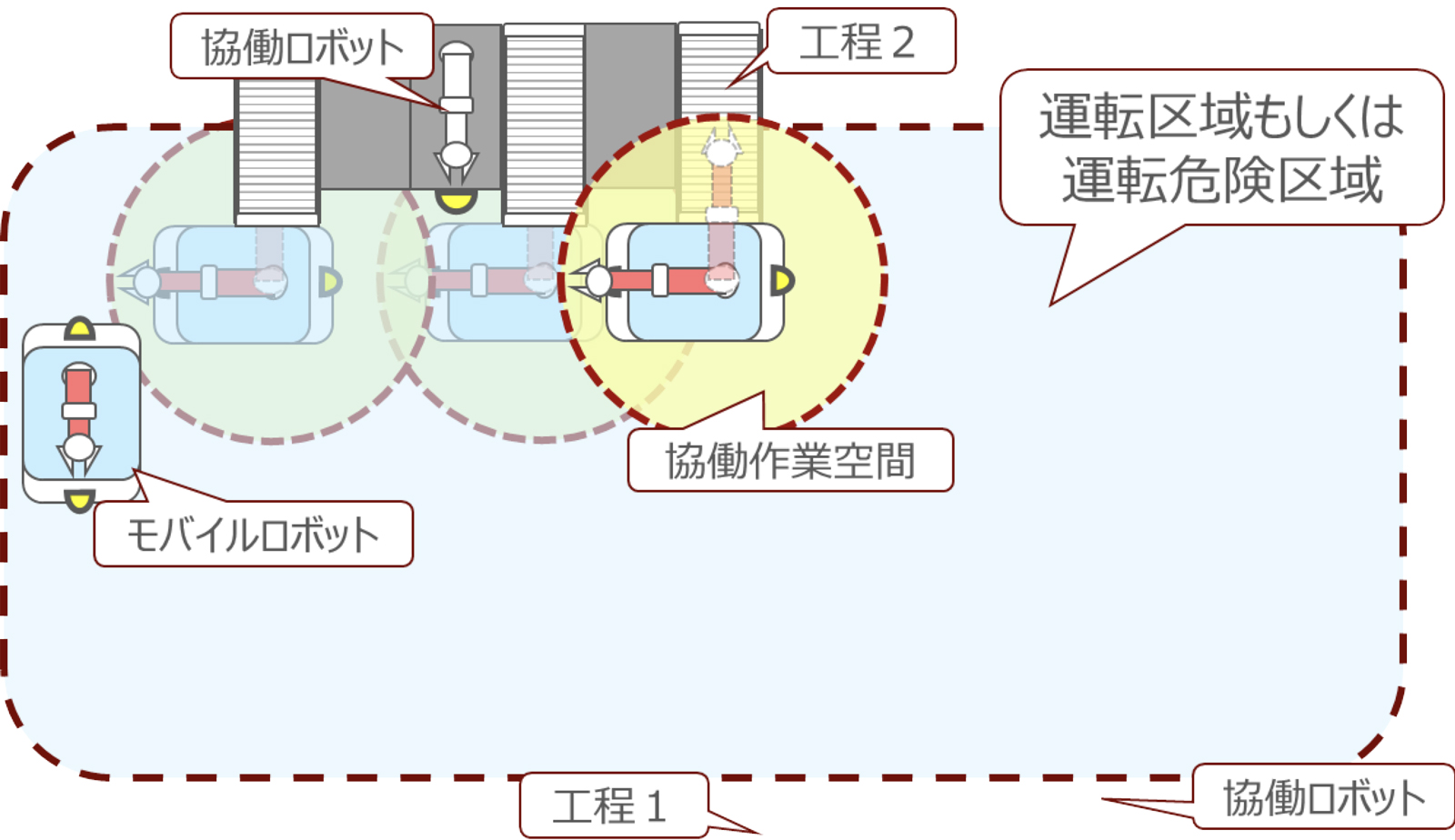

2. AGV/AMRを切り分けて検討する場合

協働ロボットはISO10218-1/-2、ISO/TS15066、AGV/AMRはISO3691-4を基に安全確保をすることが必要になります。

AGV/AMRの移動中、協働ロボットは停止状態(安全適合の監視機能停止も含む安全機能による確実な停止状態)とし、AGV/AMRが停止後、協働ロボットが起動する際にはAGV/AMRは先ほどのロボットと同様の停止状態とする「AGV/AMRと協働ロボットの相互インターロック」によって、AGV/AMR、協働ロボットの動作タイミングの切り分けを行います。

3. AGV/AMRの移動中に予備動作を行わせる場合

例2のような相互インターロックによる運用が基本ですが、タクトなどの都合上、ロボットの作業場所でAGV/AMRが停止するまでにロボットの予備動作を行い、停止後すぐにロボット作業を開始させることで作業時間を短縮させるといった手段を取る必要が生じる場合があります。 これを実現するためには、相互インターロックを無効にしなければなりません。

最後に

今回3つの例をご紹介しましたが、どれか一つが正解ということではなく、求められるタクトや、どの程度人と作業エリアを共有するか、どの程度のリスクまでなら許容できるかなど、現場の状況やエンドユーザの考え方によって安全確保の方法は異なります。

そのため、私たちのような設備設計者であるシステムインテグレータは、単に設備運用者であるエンドユーザの要望に合わせて設備を構築するだけではなく、リスクコミュニケーションを通じて、より安全性と生産性のバランスが取れた設備になるよう推進しなければなりません。

コミュニケーション手段として有効なのはリスクアセスメントです。エンドユーザと実施することで、お互いが納得して設備側と運用側で実施すべき安全方策を決めることができます。

ユーザがリスクアセスメントに参加すべきであるということはISO/TS15066に記載されています。このように進めることで安全性を確保しながら生産性を維持できる設備構築ができると考えています。

ロボットアーム付きAGV/AMRに関する安全について、ご理解頂けましたでしょうか。さらに詳しくお知りになりたい方はeBookをダウンロードの上、ご一読ください。

また、ロボットアーム付きAGV/AMRの導入をご検討中の皆様、ロボットアーム付きAGV/AMRを導入したけれど安全について不安を抱えている皆様は、当社IDECファクトリーソリューションズまでお気軽にご相談頂ければ幸いです。