AMR(自律走行搬送ロボット モバイルロボットとほぼ同義)は様々な現場の搬送作業自動化で活躍する、次世代のAGVともいわれています。

しかしながら、その効果的な活用のためには、用途に合ったトップモジュール選定が鍵を握っていることはあまり議論されていません。AMRとトップモジュールの併用により、さまざまなアプリケーションに対応することが可能です。

本ブログシリーズでは、これまでのブログシリーズで今後の加速度的な普及を予想したAMR、そのAMRと用途に応じた最適なトップモジュールの組み合わせによるさまざまなソリューション、実際の導入事例など、当社が販売代理店を務めるAMR、MiRとともに多角的にご紹介していきます。

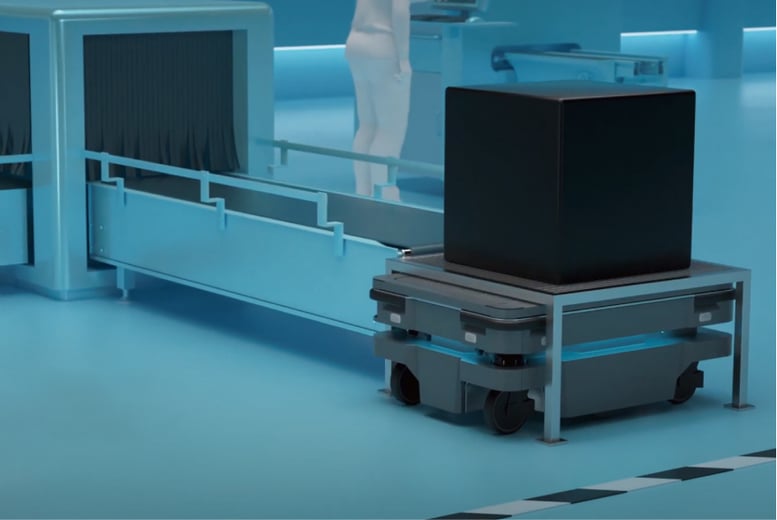

カート潜り込み牽引ソリューション

第1回となる今回は「カート潜り込み牽引型トップモジュール」を使用したシステムソリューションをご紹介します。

ピンやバーなどの機構でカート(台車)を牽引できるトップモジュールを搭載したAMRが、カートの下に潜り込み、カートにドッキングすることで積載物をカートごと搬送します。

棚、からくり、パレット等、カート(台車)上には様々なものを載せることができるため、どのような用途にも対応できます。

そのため、多くの現場で導入が検討されています。

多くのエンドユーザーに検討される理由

多くのエンドユーザーに検討される理由

実はこの「カート潜り込み牽引ソリューション」は、様々な選択肢のあるAMRのシステムソリューションの中でも、多くのエンドユーザーに検討されているタイプです。

理由としては、下記の3点が挙げられます。

- 事前にカートの用意ができるため、AMRの導入前からスペースの確保や現場レイアウト変更の準備をしておくことができる

- 用途に合わせてカートの上部分をからくり、パレット、棚など自由に設計できるため、汎用性やカスタマイズ性が高い

- カートを多めに作り、指定のポジションに置いておき、搬送が終わったAMRが適宜カートをピックアップするというシステムを組むことで、必要最低限の台数で運用ができるため、トータルコストを抑えられる

導入にあたり、よく課題になる部分とその解決方法

主に手軽さやコストの低さで選ばれることの多いカート潜り込み牽引型のシステムソリューションですが、もちろん導入にあたってスムーズに進まない場合もあります。

では、具体的にどのような課題があるのでしょうか

・通路が足りない

カートを牽引している最中は、カート分も考慮に入れたより広い通路幅が必要になります。そのため、カートを牽引していない状態のAMRが通れる場所でも、カート牽引時は通れなくなる状況が発生してしまいます。

解決策としては、周辺の障害物を動かして通路幅を広げることが挙げられます。

他にも、AMR自体に特殊走行モードが用意されている場合、マップ上の一定範囲に入った際にそのモードに切り替わるように設定する方法もあります。

また、いわゆるAGVのようにライントレース(床にテープなどを)機能のあるAMRであれば、特定の場所走行モードを自律走行モードからライントレースモードへ切り替えるように設定することもあります。

・人とAMRとの対応力に差がある

人であれば、カートとカートの間を詰めて置くことも動かすこともできますが、AMRが運ぶとなると、カートとカートの間は安全上ある程度は開けなければならないため、置くスペースが広めに必要になる、置けるカートの数が少なくなるという状況が発生します。

この課題のいちばんシンプルな解決法は、カートを置いておく場所のスペースを広げることですが、事前にAMRに何をどれだけどのように搬送させるか計算し、カートの数を減らしても問題ないような運用を組むなど、方法の検討が必要になります。

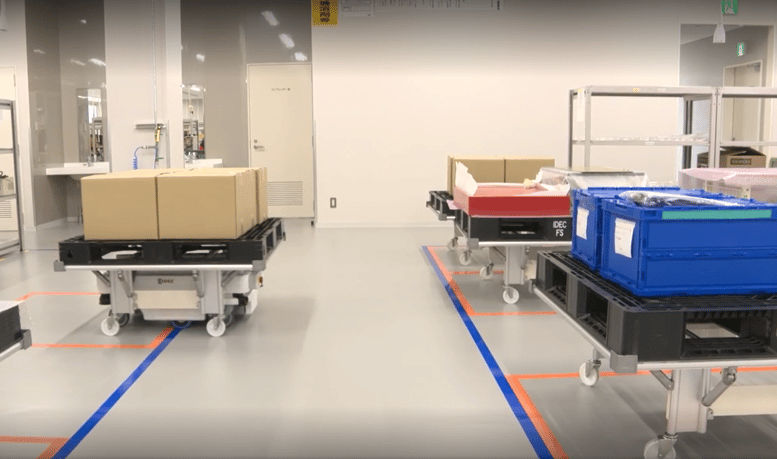

MiR導入事例

具体的に「カート潜り込み牽引型トップモジュール」を使用したソリューションがどのような現場に採用されているか、MiRの導入事例をご紹介いたします。

・ハーネス加工と制御盤製作工程間の部品および完成品搬送

ハーネス加工と制御盤製作工場における部品・完成品の搬送のために、「カート潜り込み牽引型トップモジュール」を搭載したMiR100の導入事例です。

無線通信の技術を応用することで、MiR100が自力でエレベーターを呼び出し、3フロアを自由に昇降できるシステムを構築しています。

カートは上にパレットを載せるように設計されているため、完成品搬送の際はそのままフォークリフトによって受け取り、トラックに積み込むことができ、部品搬送の際は倉庫からフォークリフトでパレットを出してそのままカートに載せることができます。

積み替えの手間を減らすだけでなく、フォークリフトが動き回るスペースを減らすことで、工場内の安全性向上にもAMRは貢献しています。

Youtube動画:MiR100がシステムインテグレータに導入、新工場の生産性向上に寄与

・家電メーカーの工程間搬送

人が操縦するフォークリフトや牽引車を、カート潜り込み牽引型トップモジュールを取り付けたMiR200へ置き換え、工程間搬送を自動化した家電メーカー・ワールプール社のポーランド工場の導入事例です。

カートの上部はからくりになっており、傾斜のある棚に部品を入れた箱を載せています。

組み立てラインの箱ラックとカートの上部からくりがドッキングした時に、カートに載せた部品入りの箱が重力で箱ラックに移動します。同時に、箱ラック上の空箱もからくりカートに移動します。

Youtube動画:MiR at Whirlpool

いかがでしたでしょうか。今後も引き続きAMRの様々なシステムソリューションにつきましてご紹介してまいります。

本ブログをお読みいただき、AMRに関して、もしくはAMRに最適なトップモジュールに関してお悩みの方はお気軽にご相談ください。

それではまた次回。引き続き、よろしくお願いします。